管式热电偶检定炉温控系统的设计

发布时间:2025-09-07

浏览次数:

摘要:介绍了

管式热电偶检定炉控温系统的硬件设计,根据热电偶检定炉温度控制过程的特点和要求,采用以AT89C52单片机为.检测控制中心的智能控制系统;该系统硬件主要由单片机、热电偶、A/D转换芯片、SCR模块等构成,通过软件编程实现控制;该设计具有线路简单、精度高、响应快、显示直观、使用方便等特点。

热电偶在出厂检验时或使用一段时间后,为保证其精度和正常使用,要进行周期检定。目前,工业上通常采用直接比较法检定,即将被校热电偶和标准热电偶直接比较的一种检定方法。检定时,把被检热电偶和标准热电偶捆扎在一起,送入检定炉,测量端应位于检定炉均匀的高温区中,检定炉内的温度应恒定在被校温度点口。热电偶检定炉的温度控制,对于实验或生产过程有着十分重要的作用。本温控系统是利用单片机、温度传感器、加热丝和A/D转换芯片等来实现的数字温度控制系统。单片微处理器具有精度高、灵敏度好、响应速度快以及耗能少、机构小、可以连续测量、自动控制、安全可靠等优点,非常适合嵌入控制。同时,其逻辑控制运算是由软件来进行的,可以容易地实现各种控制规则,甚至是比较复杂的控制算法的实现,而且不受外界的工作环境的影响。因此,基于单片机的温度控制器,可以安全可靠地运行,智能地控制温度稳定在某一给定值,或者给定值附近。

本温控系统是用于对温度进行监测和控制的全自动智能调节系统,不仅用于管式热电偶检定炉的温度控制,还可以用.在其他工业用电阻炉的温度控制中,实际应用表明该系统稳定性好、寿命长,能很好地满足生产和实验的需要。

1系统构成

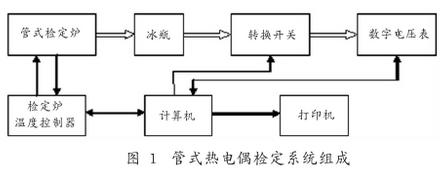

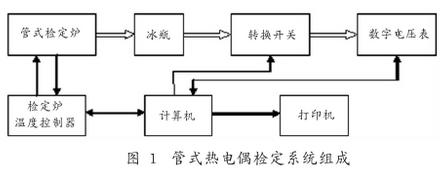

1.1管式热电偶检定系统组成

管式热电偶检定系统,由管式检定炉、冰瓶、转换开关、数字电压表、温度控制器等组成,转换开关可接受微机指令,按双极法的检定要求,切换各检测通道,使精度高数字电压表的.测量端与相应的测点回路相通,数字电压表按照微机的指令进行电势测量,并把测得电势值送回微机。微机可以按指令要求,进行开关切换和数字电压表的数据采样工作,根据测得的标准热电偶热电势,换算出当前的炉内温度,并按照设定温度点的要求,控制检定炉温度控制器,或者直接调整检定炉温度控制器的输出百分比,改变检定炉的加热电流,从而实现检定炉炉温的控制日。图1为管式热电偶检定系统组成框图。

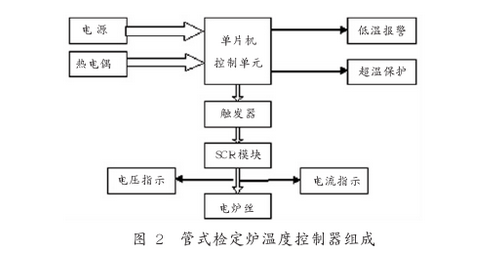

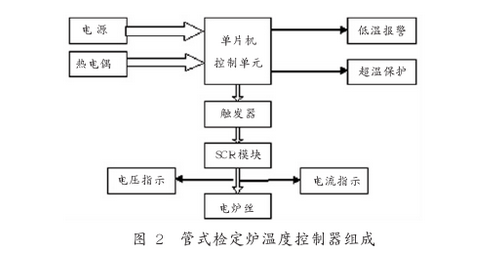

1.2检定炉温度控制器

检定炉温度控制器,是对检定炉温度进行控制的仪器,主要由单片机控制单元、触发器、SCR模块、报警器、电流电压显示仪表以及交流接触器、控制按钮等组成,可以与计算机通讯,接受计算机的指令。根据热电偶输出的mV信号,经过一系列的处理后转换成温度值,通过LED显示出来,再与设定温度进行比较,确定输出电流的大小,从而自动地控制炉内温度,图2为管式检定炉温度控制器组成。检定炉的加热电流由SCR模块来调节,而SCR模块则由脉冲移相触发器产生的移相脉冲来控制。触发器是模块化的,输入标准信号,如:4~20mA电流信号、0~10V或0~5V电压信号等,输出移相脉冲,电压大小根据控温信号的大小而决定,控温信号与检定炉加热丝两端电压0~220V基本上成线性对应关系。

2硬件设计

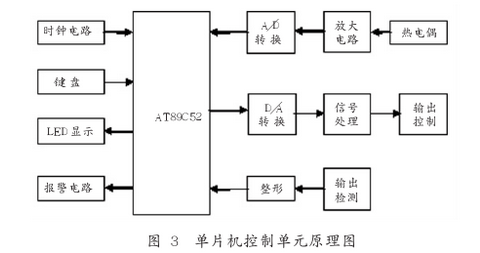

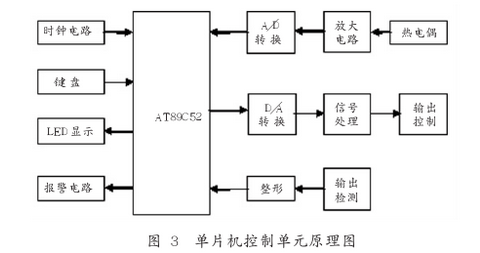

2.1单片机控制单元

单片机控制单元,是温度控制器的核心,主要包括单片机AT89C52、温度检测电路、时钟电路、LED显示及键盘电路、A/D转换、D/A转换、报警电路、标准信号转换电路等部分,单片机控制单元原理图如图3所示。温度信息由温度传感器测量并转换成mV级的电压信号,经过信号放大电路将弱电压信号放大到单片机可以处理的范围内,输入到A/D转换器转换成数字信号,输入单片机AT89C52,在单片机中对信号进行采样。为了进一步提高测量精度,采样后对信号再进行数字滤波。此信号经过数字滤波、标度转换后,一方面通过LED将温度显示出来;另一方面,将该温度值与设定的温度值进行比较,根据其偏差值的大小,按积分分离的PID控制算法,得到输出控制量,再经过D/A后进行信号处理,转换为标准信号,根据标准信号控制触发器输出的移相脉冲,从而控制SCR模块导通角来控制电加热炉丝电流的大小,就可以控制电炉丝的加热功率大小,从而调节检定炉内温度的变化,使其逐渐趋于给定值且达到平衡,实现温度的控制。

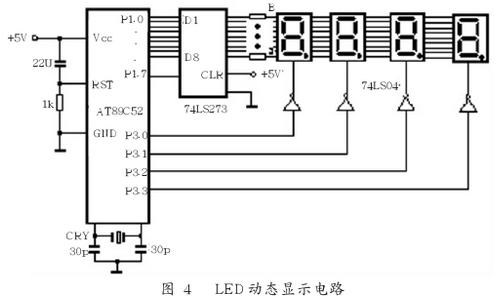

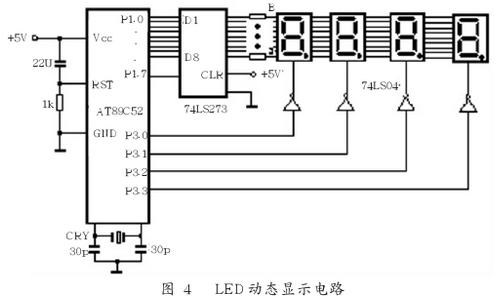

2.2LED显示电路

图4为LED动态显示电路。根据控制系统的要求,选用4位LED显示,此电路中,采用动态扫描方式。74LS273用于驱动LED的8位段码,8位LED相应的“a”~“g”段连在一起。74LS04反相驱动的输出端,用于驱动4位LED的位码,这样当选通某一位LED时,相应的地址线(74LS04输出端)输出的.是高电平,所以,LED选用共阳LED数码管。动态扫描的频率有一定的要求,频率太低,LED将出现闪烁现象;如频率太高,由于每个LED点亮的时间太短,LED的亮度太低,肉眼无法看清。所以一般保持时间取数个毫秒左右为宜。

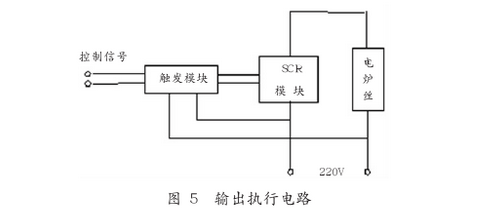

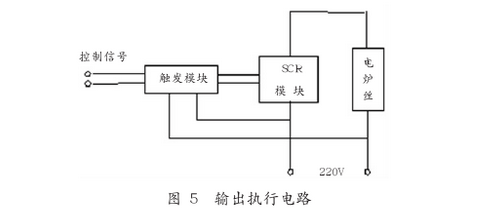

2.3输出执行电路

AT89C52对温度的控制,是通过SCR模块、触发模块及其他辅助器件构成的电路来实现的,如图5所示。SCR模块和加热丝串接在交流220V、50Hz交流市电回路中单片机。(AT89C52控制单元根据被测温度,输出相应的电压或电流信号,改变可控硅管导通角的大小,从而改变加热电流的大小,进而改变加热丝功率,以达到调节温度的目的。

3软件设计

本系统采用模块程序设计技术,来设计加热炉温度控制系统的监控软件。根据系统功能,我们将软件划分成若千个功能相对独立的模块。

软件程序的主要任务有:温度测定、參数的显示;数据管.理;数据处理;数据运算;PID调节、输出控制等功能。

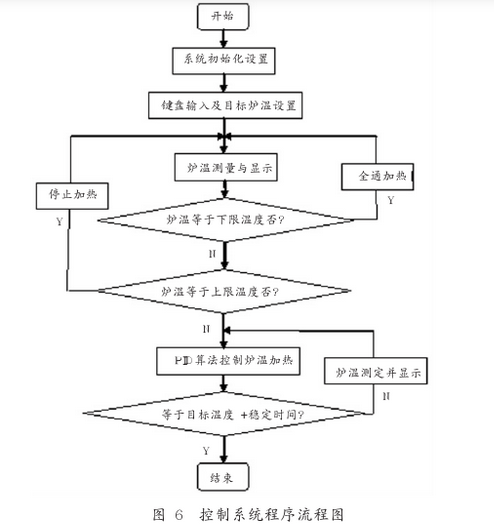

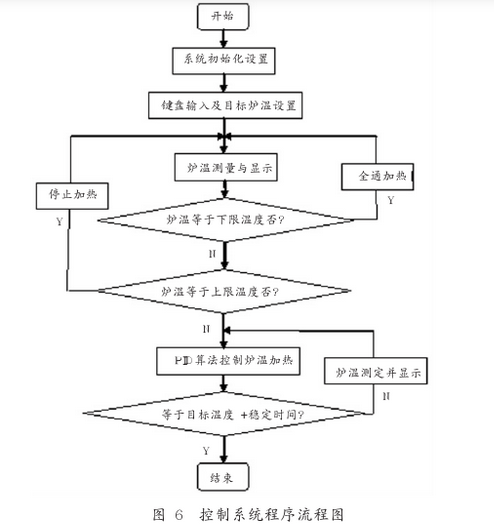

软件程序包括主程序、显示程序、键盘处理程序、AB转换程序、数据转换处理程序、PD算法程序等。在系统软件中,主程序完成系统初始化和电炉丝的导通和关断;炉温测定、键盘输入、时间确定和显示、控制算法等都由子程序来完成;中断服务程序实现定时测温和读取时间。流程图如图6所示。

4测试试验

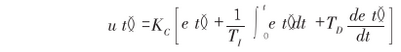

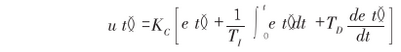

热电偶的检定,是测试热电偶在不同温度点下输出的毫伏值与标准热电偶输出的毫伏值进行对比,看是否相符,因而要求每一个温度点都要稳定。在实际应用中,通过调节PID(即比例、积分、微分)的值来调节温度的稳定过程,PD的控制规律如下式所示:

式中,

ut为控制器的输出;

et为偏差,即设定值与实际值之差;

Kc为控制器的放大系数,即比例增益;

Ti为控制器的积分常数;

TD为控制器的微分时间常数。

PID.算法的原理即调节Kc,Tt,TD这16个参数使系统达到稳定,调节PID控温,是对温控系统的性能进行测试的主要手段。

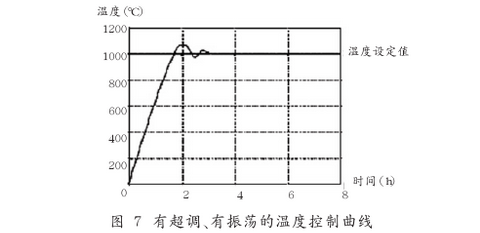

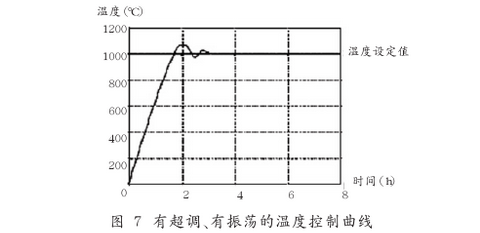

通过测试,选取不同的PD值,其控温效果不同,主要有3种情况:有超调、有振荡;无超调、无振荡;欠调、长时间过渡。最理想的是第2种,即无超调、无振荡,但过渡时间较长。为了缩短温度的稳定时间,一般允许有一定的超调量,同时在不同的控温点,需要选择不同的PD值,以达到控制的目的。图7是对检定炉实际测试的在1000℃时的温度控制曲线(环境温度为25℃),在实际运用中取得了良好的效果。

5结束语

该智能控制系统,能对管式检定炉内温度进行测量、控制并显示,采用模块化的设计,能根据温度给定值给出调整量,控制加热功率的大小,实现调节检定炉温度的目的。当温度低于设定值时,发出报警,提示操作者注意。当温度超过给定值时,执行断电保护,以保证人身及设备的安全。系统性价比高.且通用性好,不仅用于热电偶检定炉的监控,还用于其他工业电阻炉的测量与控制中,该温度控制器在实际中已得到广泛的应用。