基于夹丝热电偶法的高速切削温度测量

发布时间:2025-09-10

浏览次数:

摘要:切削温度与刀具磨损.工件加工表面质量及加工精度密切相关,用红外辐射、超热辐射等非接触式的测温方法只可以实现局部切削温度的间接测量。文章设计一种利用

夹丝热电偶实现高速切削过程瞬时切削温度测量的直接接触式计算机辅助测温系统,该系统利用PCH1200卡采集热电偶测温装置传输的数据,通过Labview软件分析处理,具有显示温度波形曲线、标定热电偶曲线能力。最后通过高速切削淬硬钢试验测量了刀具工件界面的瞬时温度,定性分析了切削速度.刀具磨损、加工参数对切削温度影响的变化规律。

0引言

高速切削温度以及刀具切屑区域的热分布是影响高速切削刀具寿命、工件加工表面质量的重要因.素。因此研究高速切削过程的温度测量方法不仅有助于研究高速切削机理、优化切削参数,并且可以通过温度的变化来反映刀具磨损、机床故障、颤振等切削状态"。

目前比较成熟的测量切削温度的方法有自然热电偶法和人工热电偶法(2-4]。自然热电偶法只能测量刀具工件界面的平均温度而非最高温度;人工热电偶法可以测量指定点的温度,并可测得温度分布场和最高温度,但由于将热电偶材料埋入超硬刀具材料比较困.难因而限制了该方法的推广应用。因此本文采用夹丝半人工热电偶法设计了--种直接接触式计算机辅助测温系统,并通过高速切削淬硬钢试验测量了刀具工件界面的瞬时温度。

1测量原理及装置

自然热电偶法是利用工件和刀具材料化学成份的不同而组成热电偶的两极。当工件和刀具接触区的温度升高后,就形成热电偶的热端,而工件的引出端和刀.具的尾端保持室温,就形成了热电偶的冷端。因铣削加工为断续切削,用自然热电偶法测量难度较大,且只能测量刀屑界面的平均温度而非瞬时温度,此外,这种方法要求刀具和工件都必须是导体,不能使用切削液,标定繁琐,而且某些工件与刀具未必能组成理想的热电偶副;而人工热电偶法需要在刀具或工件被测处钻孔,孔中插入一对

标准热电偶并使其与孔壁之间保持绝缘,通过热电偶接点感受被测点温度,测出回路中电势值并参照热电偶标定曲线得出被测点的温度。但.该方法无法直接测得刀具/工件界面温度,而且存在将热电偶材料埋入超硬刀具材料比较困难刀具.上孔的存在会改变切削温度分布等问题;半人工热电偶是将一根热电敏感材料金属丝焊在待测温点上作为一极、以工件材料或刀具材料作为另--极而构成的热电偶。本文所述夹丝热电偶法是通过线切割(EDM)方法将工件加工成两半,将绝缘热电偶丝置于工件中间,然后将工件组装成整体,在切削过程中,当热电偶被切断时,其外部的绝缘层被破坏,与工件形成短路,从而由热电偶与工件材料两极间产生电势差,通过对电压信号及温度之间的关系进行标定,就可用来测量刀具工件之间的界面温度。

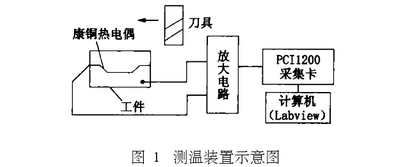

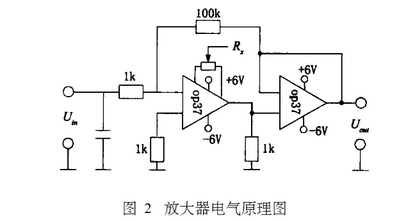

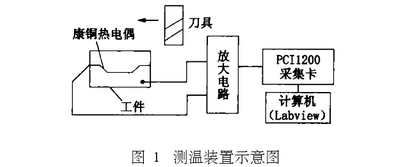

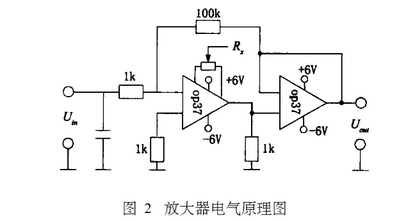

图1为测温装置原理简图。为减小试验误差,同时要提高切断热电偶丝形成短路的可靠性,因此,热电偶采用高强度聚脂漆包康铜丝,直径中φ55mm,在被工件夹持部分要加焊直径0.5mm的--小段康铜丝,并做好绝缘。由于用热电偶法测量切削温度时,测量的热电动势较小,一般在几十毫伏以内,而普通万用表最小量程一般为200mV。因此为了增强信号,需设计放大电路,选用OP37G型运算放大器,其.上升速率为11V/μs~17V/μs,单位带宽增益4kHz,静态功耗.100mV~170mV。设计闭环放大倍数100,放大器电路原理如图2所示。

2数据采集与分析系统设计

利用计算机采集和处理测量数据在切削试验中应用已很普及,但传统的计算机测量和分析方法采用通用的或专门设计的接口板卡采集数据,但后续的分析和处理程序一般只能在通用的软件编程环境下编制,通信和数据处理功能实现困难,缺乏直观性和通用型。本文通过Labview软件编程,对送入计算机的测量信号实施在线采集和处理,方便而直观地分析各种切削参数对刀具工件切削温度的影响[5]。

2.1硬件

试验采用通用接口板卡PCH1200进行数据采集和A/D转换。PCF1200卡是基于32位PCI总线的多功能数据采集控制卡,支持DMA方式和双缓冲区模式,保证实时信号的不间断采集与存储,支持单极性和双极性模拟信号输入。提供16路单端/8路差动模拟输入通道、2路独立D/A输出通道和24线的TIL型数字I/O等多种功能。

2.2软件设计

在配置了相应的硬件模块后,利用Labview编制相应的软件,对输入计算机的数据进行分析和处理,软件功能主要包括切削温度数据采集与存储、热电偶标定、切削温度波形显示等。

2.2.1数据采集与存储

Labview提供了强大的DAQ(DataAcquisition)产品软件支持,因而数据采集功能比较容易实现。利用DAQ模板中的AnabghnputUtilities子模板中的AIwavefomScanvi节点来控制PCH1200卡各通道的数据采集,主要是采集卡扫描频率和每一通道扫描次数的控制。程序内部利用8082个二维数组存储切削温度、切削速度的采样值,以便图形显示。

2.2.2康铜丝工件材料组成热电偶的标定

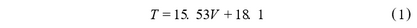

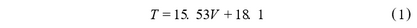

由于工件刀具材料通常不是标准热电偶材料,其输出电势与温度之间的对应关系并无现成表格可查,因.此需要标定热电偶的热电势变化。半人工热电偶的标定采用了NiCrNisi标准热电偶。由于标定时需要一对标准热电偶,在外部接口中应增加1路输入通道。用8082个二维数组存储热电偶标定曲线,分别表示温度.和热电势,称为热电偶数组。标定程序的目的是获得.康铜丝工件材料热电偶数组中的元素值。对于落在两相邻元素之间的热电势,用差值法确定其温度。将康铜丝和工件材料做成的热电偶试棒插入坩埚炉中加热,同时插入已标定的标准热电偶。比较其输出电势及对应温度,重复标定3次,Labview将试验中测得的数据进行选点和异常数据处理后,直接利用Mathenatics模板中曲线拟合子模板.上的线性拟合节点,即可求出标定曲线参数值。标定曲线如图3所示。最后得出电压温度标定拟合公式为:

3试验与结果分析

3.1切削刀具、工件材料、标准热电偶和加工中心

铣床采用五轴立式加工中心,主轴最高转速18000r/min,工件材料淬硬钢,硬度达52HRC,切削刀具采用整体硬质合金四刃球头铣刀,TiCN涂层,铣刀直径6mm,螺旋角30°。工件尺寸60mmx40mmX20mm。标定采用了NiCrNisi标准热电偶。

3.2加工参数

高速铣削试验的切削参数如下:

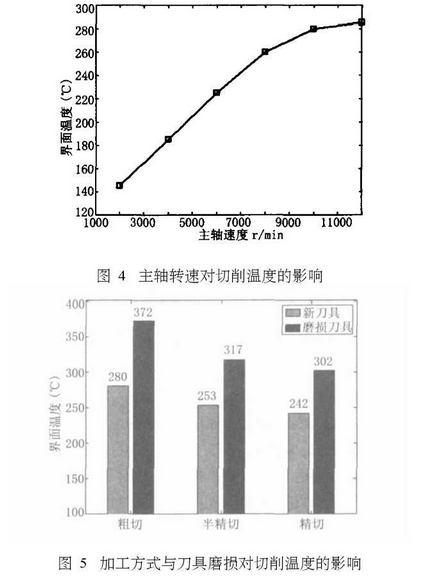

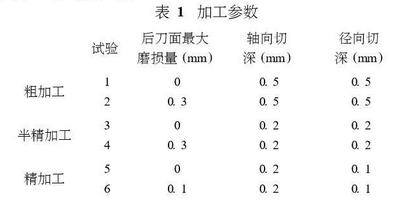

1)主轴转速分别选取(n=2000,4000,6000,8000,10000,12000tyinin),轴向切深0.5mm,径向切深0.5mm,每齿进给量Qlmm。对切削温度受切削速度的影响进行分析。

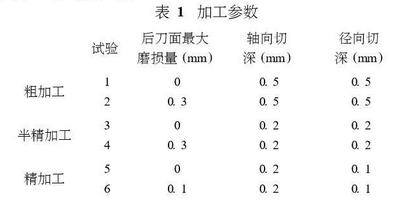

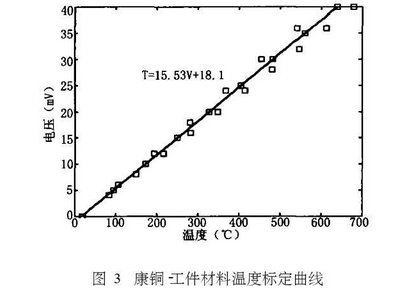

2)为分析轴向切深和径向切深以及刀具磨损对刀具工件界面温度的影响规律,加工参数如表1所示。其中主轴转速均取10000r/min。

3.3结果与分析

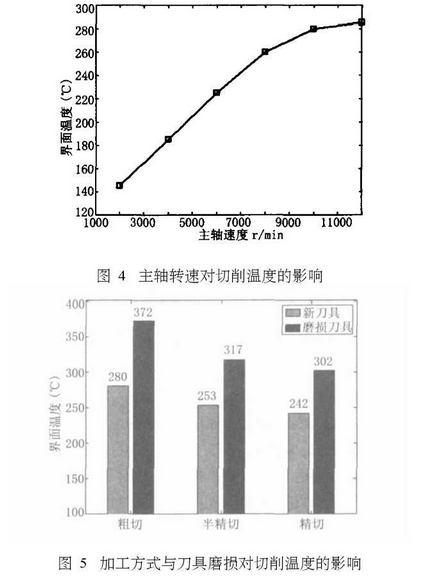

试验获得的电压信号通过板卡PCH1200进行数据采集、A/D转换,送入计算机,经Labview软件分析可获取试验结果如图4~5所示。图4为立铣过程中涂层立铣刀与淬硬钢工件之间的界面温度随切削速度的变化趋势,当主轴转速低于--定值时,随着切削温度的增加,刀工界面温度随之,上升,当主轴转速超过这--定值时,刀工界面温度不再明显上升而后保持稳定。这与萨洛蒙的高速切削理论相悖而与MeGee的理论-致。图5为刀具磨损、加工形式对刀具工件界面温度的影响变化。当使用后刀面磨损为0.3mm的刀具时,所测界面温度相比新刀具切削时切削温度要更高,分析原因为磨钝的刀具与工件表面具有更多地接触面积,更大的摩擦力,从而产生更多的切削热;当采用粗加工时,刀具工件界面温度最高,半精加工次之,精加工最低。原因为粗加工时轴向切深与径向切深相对较半精加工与精加工时大,而精加工的轴向及径向切深最小。因此看出,切削用量越小,界面温度越低。

4结论

(1)运用夹丝热电偶法设计了直接测量高速切削动态温度的计算机辅助测温装置,可以测取刀具工件之间的界面温度。设计结构简单,稍加改动还可用于瞬态车削温度的测量,为瞬态切削温度的测量提供新的手段。

(2)基于Labview的虛拟仪器软件技术给切削温度的计算机辅.助侧量带来了较大的编程方便性、较强的功能和灵活性,尤其是在切削温度数据的处理和图像化显示方面。

(3)在高速切削淬硬钢时,切削温度随切削速度增大而增大,达到一定速度后,切削温度没有明显增加,这与McGee的理论--致。并且刀具磨损越大,切削温度越高,轴向切深及径向切深越大,切削温度也越高。