工业热电偶检定用管式炉炉温温场的微机测试

发布时间:2025-09-08

浏览次数:

摘要:论述了

工业热电偶检定用管式炉炉温温场的微机测试方法,探讨了测试中所涉及的一些方法与技术,比较了几种测试手段的优劣,提出了一种可行的测试方法。

0前言

在检定

热电偶的工作过程中,管式检定炉设备之一。检定炉合格与否,直接关系到热电偶的检定精度。根据《中华人民共和国国家计量检定规程JJG351-96》的规定,管式炉的长度为600mm,管内径为40nm,常用最高温度为1200℃高均匀温场中心与炉子几何中心的偏差不大于10nm,在长度不小于60nm、半径为40nm的圆柱体形均匀温场中,任意两点间的温差不大于1℃.

目前还没有一种成熟的、公认的、规范的方法来对管式检定炉温场进行测试,所以,温场测试情况在方法上、测试设备上及对规程技术要求的理解上都存在很大差异,从而造成了规程执行上的混乱和计量标准化的困难。因此,探讨一种切实可行的、合理的测试方法是很急迫的。.

1测试方法

根据检测手段的不同,可将管式炉温场的测试方式分为两大类:一种是手工测试(如图1所示),另一种是微机测试(如图2所示)。在手工测试中,温度的测量是用数字电压表测热电偶电势,再换算成温度,数据一般由人工记录,数据处理大多也是人工进行。

人工测试方法存在工作量大、人为因素不可避免的缺点,而这些问题都可在微机测试方法中得到解决。在微机测试时,热电偶电势测量过程中实现自动化,温场数据的分析工作也可通过编程由微机完成。但是,测量热电偶测点的移动还得由人工完成。也就是说,尚未实现完全自动化。.

利用微机进行温场测试及数据处理更要求有细致、标准的计算方法和操作步骤,所以一套完整的测试方案是实现微机测试温场的前提。

为了设计出一套完整的微机测试温场的方案,我们考虑了以下几个方面的问题,并逐一进行了研究。

1.1定位块选用

定位块主要用于热电偶定位,其材料为耐火材料。规程附录中规定选用两块形状不同的定位块(如图3所示),其中一块为两孔的,另一块为三孔的。但实际应用中发现,用这样的定位块易造成定位不准的结果。因为,使用形状不同的两块定位块进行温场测量的过程中,测量热电偶通过三孔定位块固定,其工作端悬于炉体内,这就是所谓的悬臂梁式的测量方式。这样做,热电偶的工作端容易下垂、上翘、偏左或偏右,造成实际测温点与期望测温点不符。实验证明,使用这种方法,两次测试结果相差较大,也就是复现性差,测试结果可信度低。

1.2套管

考虑到使用套管将影响管式检定炉炉内的温度分布,有人建议不使用套管。但是,不使用套管难以实现热电偶的定点测量,而利用套管,可将热电偶沿轴向移动的轨道固定,易于操作,定位正确。另外,套管材料也需考虑,应以影响炉内温场最小为.前提。

1.3最高均匀温场中心

对于“最高均匀温场中心”的涵义,有两种理解。一种认为最高均匀温场中心就是温场中最高温度点,可先确定最高温度点,再确定以此点为中心的温场是否均匀;另一种认为最高均匀温场中心是均匀温场的几何中心,即先确定均匀温场的大小,再确定温场中心所在。

1.4温场测点选择

规程附录中规定,在检定炉的轴向共选取57136个测点来确定温场。显然仅选取57136个测点是不足以判断所有的合格温场情况。

1.5温场测量值的计算

计算温场测量值时,一般是将各测点的热电偶电势转化为温度值,再进行分析处理。但也有先计算出各测点温度与控温热电偶处的温度的差值,再对这些差值进行分析处理的做法。

1.6测量顺序

理论上应同时测量各测点的温差,但实际操作上难以实现,只能分别测量,因此,就存在测量顺序的选择问题。

1.7保温时间

保温时间是指从炉温升至1000℃到开始测量数据之间所等待的时间。我们将其分为长时与短时两种。长时等待338个小时;短时等待半个小时。保温时间的长短变化显然对测量结果有较大影响。

1.8测点变化后的测量条件

每次移动测点后,因为存在测量偶和工作偶的热平衡动态过程,所以不应马上记录数据。

2定位块

在实际操作中,我们选用两块形状相同的定位块(如图4所示),而不选用两块形状不同的定位块,这是因为,采用形状相同的定位块,热电偶的套管的一端固定于一个定位块上,另一端固定于另一个定位块上。这样热电偶插入套管中,就不会发生径向偏差了。

3.套管

对于套管,应尽量选取对管式检定炉炉内的温度分布影响小的套管。比较石英套管、刚玉管和陶瓷管,后两种套管的管壁厚、热惯性大,有均热作用,热电偶插入这些套管中,实际测得的温度与真实温度有较大的偏差。石英管管壁薄、热惯性小,对管式检定炉炉内的温度分布影响较小,可真实地反映实际温度。综合考虑,我们选择使用石英套管。

4最高均匀温场中心的定义

根据规程规定,最高均匀温场中心与炉子几何中心沿轴线上偏离不大于10nm。我们认为“最高均匀温场中心”是指“均匀温场的几何中心”,而不是温场中的“最高温度点”。如图5所示,5(a)中最高温度点与均匀温场的中心是重合的;5(6)所示的一段温场的温度分布为马鞍形,其最高均匀温场中心在B点,而最高温度点在A1或A2点。正确理解最高均匀温场的定义,将是正确判断管式检定炉温场合格与否的关键。

5测点选择

如图6所示,在径向选取83643850个测点,在轴向选取136个测点,即共选取5X9=483643850个点作为测温点。具体选取办法如下:将制作好的定位块装入管式炉两端,使其与炉端贴紧,并安装好两个石英套管。测量炉体长度(将定位块的凸出部分也计算在内),计算出其中点处。将两支二等热电偶插入石英套管中,使其测量端处于炉轴线中点截面处。将中心孔处的热电偶作为控温热电偶,另一孔处的热电偶作为测温热电偶。在标准热电偶绝缘管与定位块外端面相交点,用陶瓷铅笔做一记号,作为坐标“0'点,从此点分别向工作端和参考端每隔10nm做一记号,标上+4~-4坐标。轴向共136个测点,测量时只要移动测温热电偶,使其分别处于.4,-3,-2,-1,0,1,2,3,4处即可;径向共83643850个测点,即上下左右中5点,测量时只要转动定位块,使测温热电偶分别处于各个不同的径向位置。测出的温度数据可用矩阵表示:

其中,θ,为各测温点测得的温度,行下标表示径向位置,列下标表示轴向位置。

规程规定,在检定炉的轴向选取57136个测点,即。3~+3,与此同时,又规定,最高均匀温场中心与炉子几何中心沿轴线上偏离不大于10nm,长度不小于60nm,由此推算出最偏离炉子几何中心的合格温场处于。4~+3或_3~+4之间。若只选取57136个测点,就不能包含这两种情况。

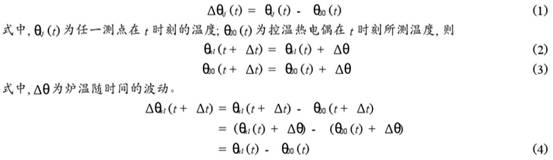

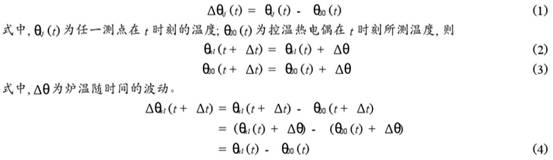

6温场测量值的计算

理论上温场测量时,记录的数据应为测点的实际温度。但实际上,炉温的保持是通过控温热电偶的反馈,由调节器不断调节实现的,因此温度值是不断波动的。由于θ为时间t的函数,各点温度并不是同时测得的,而有时间上的先后顺序,所以直接测得的测点温度,不能真实反映温场分布。而用测点温度与控温热电偶所测温度之间的差值来反映温场可以消除温度控制造成的波动的影响。设

可见,采用温差可消除测量时间先后所带来的误差。同时,由于各测点处所测得温差的基准点相同,所以在各测点所测得的温差之间的差值等价于各测点处的温度之间的差值。

7测量顺序

测量顺序分两种:

(1)先轴向后径向;

a保持热电偶径向位置不动,将其轴向移动,测完轴向136个测点;

b.将热电偶径向移动一位,重复a;

c重复b,直至测完径向83643850个测点。

采取该种测量顺序的测量数据如表1所示(恒温时间为长时,测试共耗时320分钟),其温场分布曲线如图7所示。

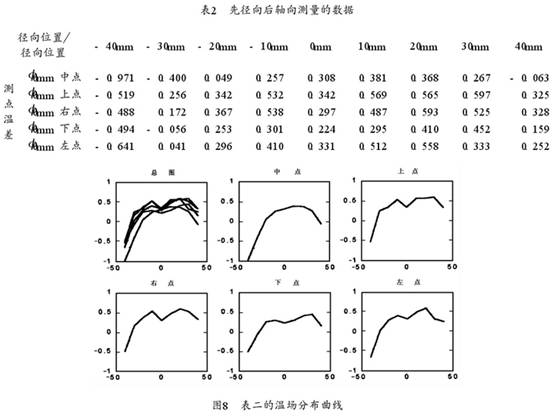

(2)先径向后轴向

a保持热电偶轴向位置不动,将其径向移动,测完径向83643850个测点;

b.将热电偶轴向移动一位,重复a;

c重复b,直至测完轴向136个测点。

采取该种测量顺序的测量数据如表2所示(保温时间为长时,测试共耗时372分钟),其温场分布曲线如图8所示。

分析以上两组数据可知,两者的结论相同,均匀温场长度都为70nm,均匀温场几何中心偏离,炉子几何中心5.0nm,且两者反映的炉子特性也基本--致。由此可见,测量顺序的不同对测试结果并无太大影响。先径向后轴向的方法在操作上比先轴向后径向的方法繁琐,并且耗时长,在测得的数据上也比较分散一些,因此不宜推荐。

8保温时间

从炉温升至1000℃起至开始测量的时间称为保温时间。按保温时间长短可分为两类:

(1)短时保温

从加热炉子到开始测量,其间等待5935个小时。由于炉子从室温升至1000℃左右,大约需要30分钟,所以保温时间为30分钟左右。

采取短时保温的测量数据如表3所示(采用先轴向后径向的测试顺序,整个测试过程耗时194分钟),其温场分布曲线如图9所示。

(2)长时保温

从开始加热炉子到开始测量,其间约等待14个小时。恒温时间338个小时左右。

采取:长时保温的测量数据如表4所示(采用先轴向后径向的测试顺序,整个测试过程耗时194分钟),其温场分布曲线如图10所示。

分析以上两组数据可知,短时保温测得的均匀温场长度仅为40nm,均匀温场几何中心偏离炉子几何中心10nm,炉子不合格;长时恒温测得的均匀温场长度为70nm,均匀温场几何中心偏离炉子机械中心Smm,炉子合格。之所以会出现截然不同的结果,是因为在保温时间不够的情况下,炉温尚不稳定,且分布不均匀,造成测试结果不正确。可见,保温时间的长短对测试结果的正确性有着至关重要的影响。

9测点变化后的测量条件

每次移动测点后,不能马上记录数据,要等到测温热电偶测得的温度与控温热电偶测得的温度同向变化,且它们的变化率不大于0.2℃/分时,才可记录数据。其理由如下:

转移测点后,热电偶插入炉子内部的长度和位置都会发生变化,它会吸收或放出一部分热量,以达到新的热平衡,这样会引起测点温度的变化。测温热电偶测得的温度的变化反映了该过程。而如前所述,炉温并非恒定不变,而是不断波动的.测温热电偶测得的温度的变化反映了这一波动。只有两者同向变化,才能说明测点周围已经达到了新的热平衡,此时测点温度为炉子在该点的真实温度。同时根据经验,变化率不大于0.2℃/分时,测得的数据才较为正确。

10微机测试方法中所涉及的其它一些问题

10.1参考点的转换

在我们的温场测试方案中,测温偶与控温偶可相互转换,当测上下左右轴线上的温度点时,中心轴线上的热电偶为控温偶,非中心轴线上的热电偶为测温偶;当测中心轴线上的温度点时,非中心轴线上的热电偶为控温偶,中心轴线上的热电偶为测温偶。因此,就存在一个参考坐标变换的问题。具体分析如下:

(1)当测非中心轴线温度点时,中心轴线上热电偶工作端在中心轴线上的中心位置,其测量值

表示为Ao;非中心轴线上热电偶工作端在其轴线上的某一位置处,其测量值表示为θ,其中l表示径向位置,j表示轴向位置。则温差表示为

10.2温场数据的分析

温场数据的分析工作可通过编程由微机完成,图11是软件流程图(其中1表示均匀温场长度,h表示最高均匀温场中心与炉子几何中心的偏差)。

11结论

根据以上的研究工作,可提出一套工业热电偶检定用管式炉炉温温玚微机测试的可行性方案:

1.使用两块形状相同的两孔定位块;

2.使用石英套管;

3.选取136个轴向及83643850个径向,共483643850个测点;

4.采用先轴向后径向的测量顺序;

5.采用长时保温时间;.

6.测点变化后,应等待测温偶与控温偶所测温度同向变化,且它们的温变率都不大于0.2℃/分。