摘要:针对传统温度仪表存在测量精度低、传输距离远以及非智能等缺点,设计了一种一体化智能温度变送系统。该系统以STM32F103为主控制器,以XTR108为温度检测处理核心,采用陶瓷Pt100铂热电阻作为温度传感器,利用STM32F103内部的A/D转换器实现温度数据的采集,通过WiFi方式实现数据的传输,系统还预留标准4~20mA标准电流接口供其他工业仪表使用。实际测试结果表明,系统测量的相对误差小于0.05%,可实现测量结果无线传输的功能,具有测量精度高、传输便捷等优点。

0引言

温度是工业检测中一个重要的参数。传统的温度变送系统是测温元件通过大量补偿导线,经长距离引入控制室,再将其转换为标准的4~20mA信号早。此种温度变送系统存在传输距离长、测量精度低、非智能以及维护困难等缺点。随着集成电路和嵌入式技术的飞速发展,温度检测也朝着智能化的方向发展,本文设计了一种一体化智能温度变送系统。该系统将测温元件、温度传感器、无线传输模块集成到一起,从而形成一体化智能变送系统。该智能变送系统可以通过WiFi通讯方式与PC机连接,通过PC机实现对变送器量程管理、变量监测和维护的功能,与此同时,该系统还可以将数据发送到PC中进行显示、存储”。

1热电阻测温原理

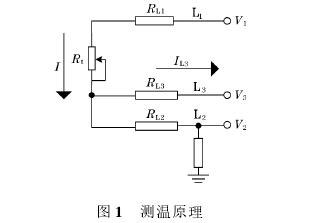

系统利用热电阻的三线制接法来消除连接导线电阻引起的测量误差。三线制接法的要求是3根导线的材质和长度必须保持一致,目的是为了保持3根导线的接入电阻相同,即R_=R2=R3。通过导线L、L2给热电阻传感器R,施加一个恒定激励电流I,在导线末端测得电压为V、V2、V;,其中导线L,接入高阻抗电路使得13=0。检测原理图如图1所示。

由上述测量原理可得:

由式(4)可知,采用三线制接法后,热电阻阻值的变化与接入导线的电阻无关,提高了测量精度。

2一体化智能温度变送系统总体设计

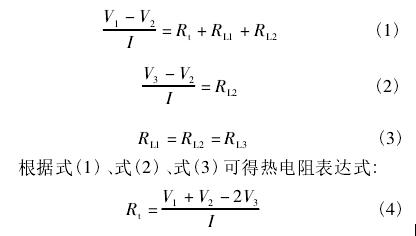

系统是将温度检测电路、MCU控制电路、WiFi传输电路以及信号输出电路集成在一-起形成一体化智能温度变送系统界。其具有测量精度高、测温范围广以及可实现数据无线传输等优点。系统总体设计框图如图2所示。

2.1温度检测模块

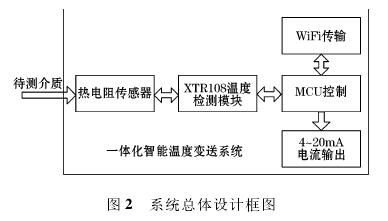

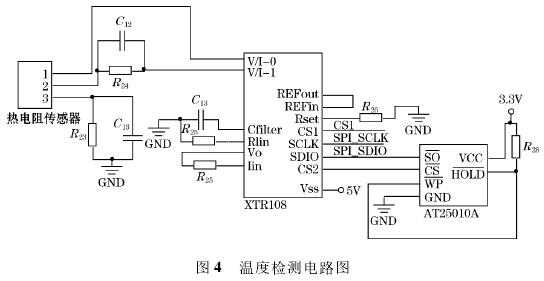

温度检测模块是整个系统的核心部分,直接影响着整个系统的测量精度回。温度检测模块主要包括XTR108信号调理电路、EEPROM接口电路等。利用热电阻传感器检测温度的变化,XTR108信号调理电路可将温度的变化量转换为相应电信号的变化量。EEPROM电路用来存储当前的测量量程以及数据,温度检测电路原理图如图3所示。

XTR108芯片是专为桥式和温度传感器设计的,该芯片可通过SPI方式与MCU进行数据通信留。上电后,XTR108可自动从EEPROM读取设定的参数,对系统的设定和校正参数也可以通过串行总线SPI接口存储到EEPROM芯片中。CS1为片选输入信号,当其为低电平时,表示XTR108芯片被选中,可以对芯片的内部寄存器进行操作。温度检测电路图如图4所示。

系统采用三线制接法来消除接入导线电阻引起的测量误差,当传感器短路或开路时,XTR108内部的比较器就会输出一个高电平标志信号,该信号发送给MCU提示传感器处于故障状态。EEPROM存储电路采用AT25010芯片实现,XTR108芯片会自动通过SPI接口读取AT25010中的数据。

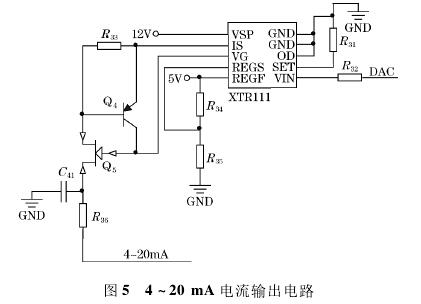

2.2信号输出电路

系统可以通过USB接口与PC机通讯,还预留4~20mA标准电流接口供其他仪器设备使用8一里.般的4~20mA电流输出电路采用三极管+放大器的形式,此种方法结构简单、成本低,但是输出电流精度较低。因此系统选用专用电流输出芯片XTR111,XTR111采用12V供电,通过单片机的DAC控制器输出模拟的0~3.3V电压,经过电流转换芯片XTR111转换后线性输出0~20mA电流信号,该电路具有线性度好、电路简单以及高性价比等优点,广泛应用于电流输出电路中。具体电路图如图5所

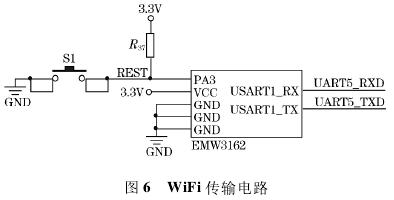

2.3WiFi传输电路

系统除了提供有线的传输方式外,还提供了基于WiFi的无线传输方式00-1!,手机可以通过WiFi与系统进行连接,在手机APP.上实现对系统测量参数的更改、量程管理以及数据记录等功能。系统选用EMW3162WiFi模块实现数据无线传输。EMW3162是一款低功耗的嵌入式WiFi模块,内部集成了无线LANMAC、基带、无线电以及Cortex-M3微控制器STM32F205,可独自运行独特的“自托管WiFi网络库和软件应用程序堆栈”。EMW3162具有1MB字节闪存,128KBRAM和丰富的外围设备。系统的MCU通过UART串口与EMW3162模块实现数据交互,节约了开发时间,硬件电路图如图6所示。

EMW3162的复位引脚与系统的MCU连接到一起,当MCU复位时也会带着WiFi模块一起复位,除此之外,系统还预留外部硬件复位按钮S1,按下S1也能使系统和WiFi模块复位。

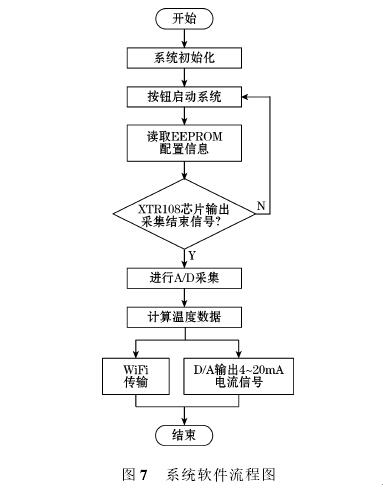

3软件设计

系统软件采用C语言编写,编译环境为Keil。软件是检验系统硬件功能的重要组成部分之--,系统软件包括A/D采集程序、定时器中断程序、D/A输出程序、SPI串行总线程序、UART串口传输程序以及WiFi通信程序等。系统启动后,首先执行传感器初始化,将热电阻传感器放置在待测介质上,按下按钮启动系统,系统自动读取EEPROM中的配置信息,将传感器电阻值的变化线性地转换为相应的电信号,最终转换为温度信号。--方面,系统利用WiFi无线传输方式将采集的温度信号发送到手机APP中显示,另--方面系统将温度信号转换为4~20mA标准电流信号供其他工业仪表使用。系统软件流程图如图7所示。

4实验数据分析

4.1热电阻传感器输出电阻与温度关系.

热电阻温度传感器阻值的变化量与所测量的环境温度成--定的线性关系。当环境温度为-200~0C时,传感器输出的电阻值为

R,=R。[1+Al+Bl2+Cix(1-100)](5)

当环境温度为0~850C时,传感器输出的电阻值为

R,=1+Al+Br

式中:R0为温度为0C时热电阻传感器的阻值;R,为环境温度为1C时热电阻传感器的阻值;1为被测温度;A、B、C均为已知常数。

4.2测试数据对比

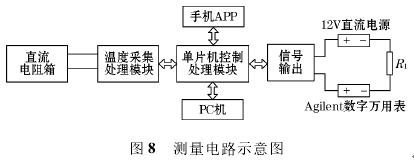

测试时利用标准电阻箱模拟环境温度变化时热电阻温度传感器输出电阻的变化量,电阻箱选用的是ZX99A高精度直流电阻箱,精度高达0.02%,利用Agilent34401A6型数字万用表读取系统输出的电流信号。按照图8的方式搭建测试电路,将计算得到的标准电流输出值与实际测得的电流大小进行对比,分别记录实验数据。

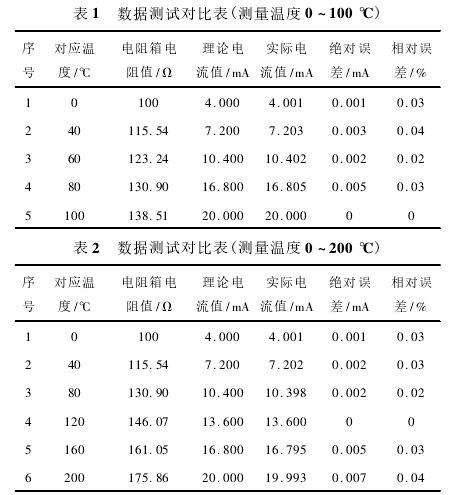

通过配置不同的测量量程,读取系统输出的电流.值的大小。分别将系统测温的量程配置为0~100°C和0~200C2个量程,验证其输出电流值与实际值的区别,测试数据如表1、表2所示。

由测量数据可知,分别配置系统不同的测温量程使得系统输出的标准电流信号处于4~20mA之间。

由上述数据可得,电流测量的绝对误差小于0.01,相对误差小于0.05%,本文设计的一体化智能温度变送系统具有较高的检测精度,系统的性能达到设计要求的性能指标。

5结束语:

本文设计了一体化智能温度变送系统,其具有检测精度高、工作稳定可靠、支持智能通讯以及一体化等优点。系统利用三线制接法消除接线电阻引起的测量误差,利用专用温度检测芯片XTR108实现传感器温度数据的采集以及实现温度到电压信号的转换,采用专用电流输出芯片XTR111实现电压信号到4~20mA电流信号的转换,利用WiFi模块实现系统与手机的智能连接。系统整体设计符合预期,具有广阔的市场前景。