加热炉热电偶案例分析

发布时间:2025-09-07

浏览次数:

摘要:

热电偶的快速响应特性使其在工业过程测量中有非常广泛的应用,然而由于毫伏信号的传输存在易受干扰影响的性质,在实际使用中经常遇到干扰的问题。文章就

加热炉热电偶使用中的故障案例,讨论了热电偶的测量原理,测量回路以及屏蔽层的干扰问题,针对该案例中的故障找到了产生的原因,即电缆屏蔽层的腐蚀以及虚接。之后提出了解决方法,优化屏蔽层接线形式,并对屏蔽层实施保护性措施。该处理方法在后续的生产实践中得到了验证,大大降低了加热炉热电偶的故障率。

0引言

在工业测量与控制中,对仪表的稳定性、可靠性.精确度要求越来越高。铠装热电偶是温度测量中应用最广泛的温度元器件之一,其主要特点是测量范围宽,物理性能稳定,并且结构简单,设备的动态响应较好,可以传递4~20mA的电流信号,便于工业现场应用;可弯曲安装使用;测量范围大;机械强度高,耐压性能好都是

铠装热电偶的优势。

介绍了热电偶的安装,常见故障及处理方法。阐述抽气式热电偶在轧钢中的作用。给出了热电偶检定炉发展展望,指出热电偶检定炉发展应从理论、系统化设备、自动化程序进行多角度、系统性的规划和架构。以上介绍了热电偶安装施工和应用前景,但是在使用过程中,出现信号干扰影响使用等问题如何排查,如何定位等均没有介绍。从工程使用的角度出发,介绍了在出现热电偶使用故障时如何进行排查,最终提出了解决方案。

1热电偶测量原理

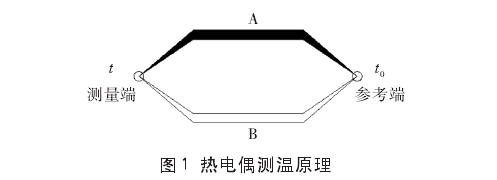

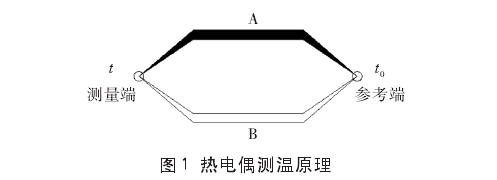

热电偶的测温原理基于1821年塞贝克(Seebeck)发现的热电现象4。将两种不同的导体或半导体A和B的两端相接组成如图1所示闭合回路,就组成了热电偶。当测量端A和B的两端温度不同,则在该回路中就会产生电流。这表明了该回路中存在电动势,这个物理现象称为热电效应,相应的电动势称为热电动势。制成热电偶的A和B的导体或半导体被称为热电偶的热电极,安装在被测介质中测量温度的节点叫做测量端或被称为工作端或热端。另一端节点常置于恒定的温度环境中,叫做参考端又称自由端或冷端。

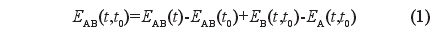

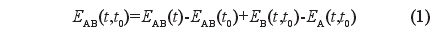

热电偶回路的热电势,对A、B两种导体构成的热电偶回路中,总热电势包括两个接触电势和两个温差电势。

实际使用时,以0℃为冷端基准温度。如果冷端温度非0℃时,按照公式(2)修正。

式中:E(t,t0)为实际热电势;E(t,0)为工作端温度对应0℃的热电势值;E(t0,0)为冷端温度对应0℃的热电势值。

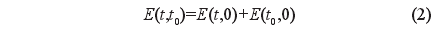

如果参考端温度(t0)保持恒定,则:

从中可以看出:

(1)热电偶两电极材料相同,无论热电偶两端温度如何,热电偶回路总热电势为零;

(2)如果热电偶两端温度相同,即使A、B电极材料不同,热电偶回路内的总热电势仍然为零。

正常情况下,热电偶的接触电势要远大于其温差电势,所以热电偶的热电势极性与接触电势的极性相同。所以在两个热电极中,相对电子密度大的电极导体呈现正极状态,而电子密度小的导体呈现负极状态。

2案例分析

2.1加热炉介绍

在冶金行业中,加热炉是指把金属加热到轧制要求温度下的工业燃烧炉,包括连续加热炉和室式加热炉等形式。而加热炉在燃烧过程中,随着使用年限的增加,部分炉体可能会被烧穿,从而造成安全事故。而在加热炉的炉壁中,根据最热点排布情况安装热电偶,进行温度测量,从材料学和热传导等知识,从测量到的温度可以推测炉壁的好坏。当热电偶测量温度超过警戒线时,必须立即进行停炉检查。当热电偶测量到的温度急剧.上升等特殊情况时,必须将加热炉立即停止工作,查看:是否出现险情。所以,热电偶的测量温度对加热炉安全生产至关重要。但当热电偶出现问题,测量温度与实际温度不符,会出现警告报错,这样会影响企业的正常生产。

2.2故障现象

现场安装的加热炉炉壁温度测量热电偶,为

K型热电偶。有一只编号为02的热电偶,在测量过程中,突然出现测量温度急剧升高的现象,最后温度定格在满量程。经过检修人员现场查看,加热炉炉壁并未出现烧穿炉壁等现场,没有出现安全事故,并且热电偶为正常工作状态,连接热电偶的温度检测仪表也为正常状态。第一次出现上述现象,旧热电偶经过断电重新安装,检测的温度为正常值,但是过了一段时间该02号热电偶又经常出现上述现象,并且经过断电热电偶,重新安装后再无法恢复正常检测状态。现场也试图更换了新热电偶,新检测仪器后,上位机显示测量温度仍为系统最高值,弹出紧急处理对话框。这个明显于加热炉实际工况不符。

2.3处理过程

(1)在加热炉现场测量热电偶探头的毫伏电压,根据理论公式换算炉壁的理论温度与红外测温枪测量的炉壁的实际温度基本一致,从而判断热电偶为正常并未损坏。

(2)在机柜间接线端子处,断开上位机现场来源信号,测量毫伏电压换算成理论温度值与炉壁实际温度一致,从而判断从现场到机柜间电缆回路正常无故障。

(3)判断DCS系统信号通道是否存在问题,在机柜间接线端子排处,断开热电偶段连接,将信号发生器连接到DCS信号端子.上,用信号发生器模拟出热电偶信号,DCS显示的温度与信号发生器给的温度基本一致,判断DCS系统通道正常。

(4)加热炉温度检测的关键节点和通路检查都属于正常范围,但上位机显示温度却出现了慢慢显示为最大值现象,据此怀疑可能是电磁有干扰造成。

(5)重新恢复回路后查看,发现温度恢复正常,使用一段时间后,重复出现上述故障,重新进行测量排查,现场测量热电偶正常,测量热电偶没有接地现象,对地测量电压也为0。在机柜间端子排处测量发现,热电偶线路毫伏电压正常,但是对地测量时有阻值,且该阻值一直在几十欧姆上下波动变化,测量对地的电压信号也有相对稳定的毫伏电压,判断确定问题是由于该干扰电压产生。对该干扰电压进行检查,拆开机柜间电缆屏蔽层接线发现几乎无变化,判断不是由于机柜间屏蔽层引起。排查现场回路,现场仪表表头接线正常,无裸露接地,屏蔽层也包裹完好。顺着电缆继续查找干扰源,理线查找中发现该表在进加热炉区域前经过一中间接线箱,打开中间接线箱查看,发现该接线箱内电缆多数屏蔽层都有腐蚀现象,而检查的该表电缆屏蔽层腐蚀最为严重,已出现断裂虚接,重新剥线并处理该处屏蔽层接线后,温度恢复正常,且之后未出现相同故障现象。

2.4处理结果

将中间接线箱处的分屏蔽层以及总屏蔽层电缆重新剥开,并对其进行烘干处理,然后将屏蔽层进行绝缘处理,对电缆进行重新接线,上电后上位机显示恢复正常。经过一段时间的正常使用,并且定期检查该仪表中间接线箱,再没有发现屏蔽层出现新的腐蚀现象出现,而且02号热电偶一直运行稳定正常。判断故障处理成功。

3故障分析

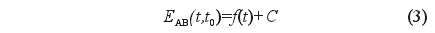

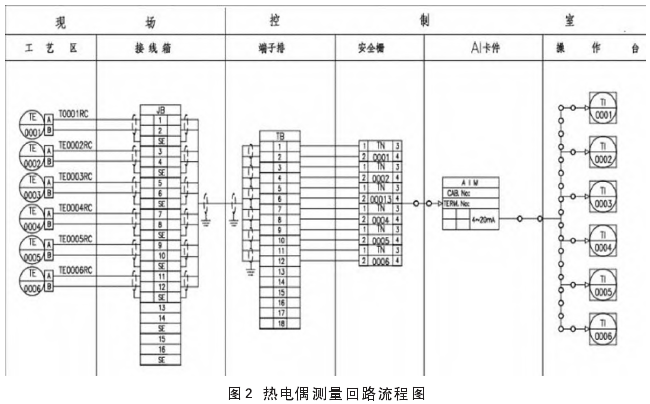

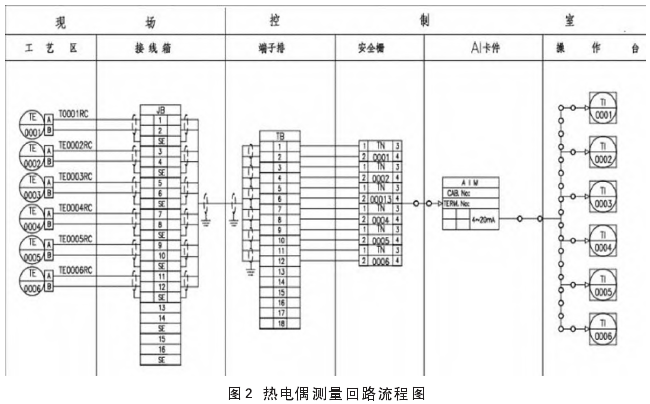

现场加热炉热电偶为铠装式热电偶,具体的测量回路流程图如图2所示,从现场热电偶引出一根2x1.5mm

2K型补偿电缆连接到现场加热炉的中间接线箱,在接线箱处与来自机柜间的6x(2x1.5)mm

2多芯K型补偿电缆连接,通过柜间端子排,再将温度信号接人温度变送安全栅,将测量的毫伏信号转换为标准的4~20mA信号,最后该4~20mA信号进入AI卡件,然后通讯至服务器进行处理,发送至各操作终端。

现场采用的信号电缆为双绞屏蔽线,双绞屏蔽线能减少感性耦合引起的干扰。双绞屏蔽线对自身产生的磁场或外部磁场千扰都能很好的抗干扰性。根据设计规范规定,现场采用的屏蔽层单端接地形式,所有信号电缆统一在机柜间接地。该案例中中间接线箱处进行了分屏蔽层的对接处理以及总屏蔽层的工作接地,在机柜间中也进行了分屏蔽层的保护接地以及总屏蔽层的工作接地。整个仪表回路的接线以及接地情况'是符合相关规范要求的。而之所以出现了信号干扰,则是由于在中间接线箱的屏蔽层处发生了电化学腐蚀,从而使屏蔽层中产生了相应的电势。且电化学腐蚀发生的同时,也伴随有化学腐蚀的同步发生。在这两种腐蚀的同步发生中,使屏蔽层不再是单端接地,变相形成了屏蔽层双端接地情况,在屏蔽层双端接地情况下,金属屏蔽层不会产生感应电压,但当金属屏蔽层受干扰磁通影响将产生屏蔽环流。如果接地两端的电势不相等,将形成很大的电势环流,环流会对信号产生抵消衰减效果。

深入探讨分析,该中间接线箱处为什么会形成电化学腐蚀,电化学腐蚀需要金属和电解质组成两个电极,形成腐蚀原电池。在该案例中屏蔽层由金属铜丝构成,满足了电化学腐蚀对金属的要求,接线箱中的氧气成分可以作为电解质。但是正常情况下,接线箱中的氧气含量所形成的电解质不足以发生这么严重的电化学腐蚀。经深入检查发现,接线箱中的多芯电缆接头处,腐蚀严重,剥开发现绝缘层下仍然有较为严重的,腐蚀现象。正常情况下是不应存在这样的现象,其原因也只能是因为施工电缆敷设期间未对剪开的电缆接头做保护措施,施工期间电缆接头长时间暴露在复杂的现场施工环境中,历经了雨水的淋湿及浸泡,所以导致电缆接头夹层处含水超标。且未在接线时发现该段电缆夹层中含水超标从而未进行处理,所以该电缆屏蔽层一直处于一个湿润潮湿的环境中。这就构成了发生化学腐蚀及电化学腐蚀的外在条件,从而导致了本次故障的发生。

4结语

综上所述,本文依据加热炉的故障为工程实例,将产生故障的可能性进行了一一排除,根据现场实验,找到热电偶检测信息在上位机总是显示最大值的原因,并解决了这个热电偶故障。并通过深入分析,解释了导致本次故障的根本原因,总结了事故经验,为今后的施工和工程使用提供了依据和经验。随着工业自动化的不断发展以及5G技术的普及,对测量回路的故障率以及稳定性有着越来越高的要求,当测量仪表在逐步满足工业生产要求时,与之配套的仪表回路各部分的性能也必须提高。在项目实践中不断地发现、总结、优化,从而使整个测量回路能够满足新时代的使用要求。在科技水平提高的基础上实现性能的全面强化,在行业发展中发挥积极的推动作用,一定程度上增强工业产品自身的环保性能和安全性。