摘要:比较分析T型柔性薄膜热电偶与传统热电偶丝在响应速度动态性能方面的差异,对恒温金属浴温度偏差的校准方法。结果表明,T型柔性薄膜热电偶采用二维结构,相比传统一维结构的热电偶丝具有更高的稳定性和更快的响应速度,能够更好地对瞬变温度进行测量。在恒温金属浴温度校准测试中,T型柔性薄膜热电偶能更好地贴合于测试孔内,适应柔性曲面的测温需求,具有高的测量精度。

0引言

随着设备便携化、小型化的需求日益凸显,对柔性小空间的温度检测校准需求也日益增强。在医疗领域,恒温金属浴取代了传统水浴加热方式,用于酶制剂反应、血清灭活试验、胆固醇检测等多个领域,具有广泛的应用价值甲。在环境监测领域,COD测定仪对化学需氧量进行定量检测,具有快速、正确、可靠的特点甲。对于诸如恒温金属浴、COD测定仪等设备的温度校准,需要将测温传感器紧密贴合于被测设备孔内,采用传统热电偶丝无法保证与之完全贴合,容易引起测量误差。现有的表面测温热电偶,仅针对平面加热源,对于异形曲面也无法完全贴合,易引起测量误差。此外,热电偶测温的基本原理是将两种不同材质的导体组成闭合回路,当两端存在温度梯度时,回路中就会有电流通过,两种不同材料的热连接点为测温点,传统热电偶丝通常采用缠绕或者焊接的方式将两种不同材料连接在一起形成热连接点,在长期使用过程中,容易造成焊点脱落、导电不良,从而形成开路,导致接触不良,影响测温精度,甚至无法进行测温。

0引言

随着设备便携化、小型化的需求日益凸显,对柔性小空间的温度检测校准需求也日益增强。在医疗领域,恒温金属浴取代了传统水浴加热方式,用于酶制剂反应、血清灭活试验、胆固醇检测等多个领域,具有广泛的应用价值甲。在环境监测领域,COD测定仪对化学需氧量进行定量检测,具有快速、准确、可靠的特点甲。对于诸如恒温金属浴、COD测定仪等设备的温度校准,需要将测温传感器紧密贴合于被测设备孔内,采用传统热电偶丝无法保证与之完全贴合,容易引起测量误差。现有的表面测温热电偶,仅针对平面加热源设计,对于异形曲面也无法完全贴合,易引起测量误差。此外,热电偶测温的基本原理是将两种不同材质的导体组成闭合回路,当两端存在温度梯度时,回路中就会有电流通过,两种不同材料的热连接点为测温点,传统热电偶丝通常采用缠绕或者焊接的方式将两种不同材料连接在一起形成热连接点,在长期使用过程中,容易造成焊点脱落、导电不良,从而形成开路,导致接触不良,影响测温精度,甚至无法进行测温。

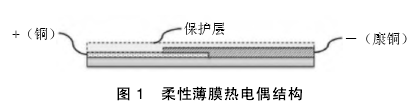

前期采用真空卷绕(卷对卷)磁控等离子技术,制备T型柔性薄膜热电偶,其具有柔性、超薄、稳定性高、精度好、响应速度快、低成本等特点。采用共溅射技术,将铜、镍两种不同金属材料的阴极靶同时溅射制备铜镍合金(康铜)柔性薄膜电极,其与铜柔性薄膜电极的热连结区域采用双层溅射模式,避免了传统电焊连接存在的易氧化问题,确保了使用过程中稳定可靠,如图1所示。经校准,制得的柔性薄膜热电偶温度测量范围为-50.0~150.0℃,温度最大偏差为±0.3℃,厚度为0.05mm,,长度为130mm。与传统热电偶相比,T型柔性薄膜热电偶热连接点厚度为微纳米量级,具有热容量小、响应速度快、稳定可靠的特点,能够适应柔性、小间隙区域、瞬变温度的测温需求。

图2为T型柔性薄膜热电偶实物图,左侧水泥灰色部分为铜镍合金(康铜)膜,右侧香槟金色部分为铜膜,中间重叠部分为测温区域。根据使用需求,可以将柔性薄膜热电偶按照被测对象的实际尺寸进行裁剪,左右两侧预先钻孔,用于连接补偿导线连接片。

对比T型柔性薄膜热电偶与传统热电偶的响应速度,T型柔性薄膜热电偶的瞬变温度测量能力,并进一步采用T型柔性薄膜热电偶对恒温金属浴进行温度校准及结果分析。

1响应速度测试

相比传统的热电偶,T型柔性薄膜热电偶的热接点厚度为微纳米级,具有典型的二维结构特性,贴合更紧密”。迄今为止,对薄膜热电偶的动态校准尚没有统一的方法、规范,因此,采用柔性薄膜热电偶与传统热电偶进行温度响应速度动态性能测试,判断两者响应速度的快慢。常见的温度响应速度动态性能测试方法有:滴水法、电加热定标法、可调Q值脉冲激光法和迅速投掷法等。

滴水法是将水滴滴落到加热的热电偶表面,分析其响应曲线,判断动态响应速度。由于水滴体积小、比热容小,很难保证水滴落下与接触之前的温度恒定。当热电偶加热温度较高时,水滴直接会被汽化,影响测试结果。电加热定标法通过瞬时通电,产生热脉冲,被测热电偶产生温度响应。电加热定标法通电过程需要大电流,容易造成薄膜热电偶发热过高而引起内应力增大,从而导致膜层脱落。可调Q值脉冲激光法采用激光脉冲信号作为热源,提供瞬间温变,而对激光功率的选择较为苛刻,激光功率过大,容易造成薄膜层的开裂;功率过小则无法消除基底热容对薄膜热电偶动态响应的影响。迅速投掷法借鉴水滴法原理,是-种简单有效获得温度阶跃变化的方法。将热电偶从常温空气中迅速投掷到恒温的温度校准槽中,在热电偶进人油浴的过程中,其表面温度会迅速升高,并最终达到稳定。通过温度数据记录仪采集整个过程的温度变化,并进行分析处理。

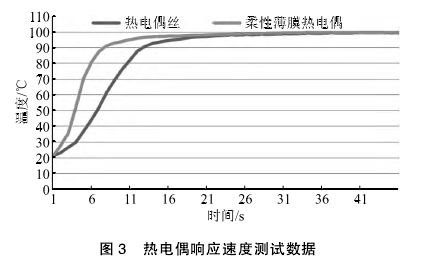

将T型柔性薄膜热电偶与传统热电偶丝(T型)捆绑并连接温度数据记录仪,设置调节记录间隔为.1s,并同时从常温空气中投掷人100℃的温度校准槽中,5min后停止数据记录,导出数据进行分析比对。

T型柔性薄膜热电偶与传统热电偶丝温度响应速度如图3所示,测试结果表明,柔性薄膜热电偶的响应速度快于传统热电偶丝。当柔性薄膜热电偶快速投入100℃的温度校准槽,温升至80℃的过程中,T型柔性薄膜热电偶所处的温度场发生急剧改变,其产生的热电动势急剧变化,随着时间的推移,接近温度校准槽的设定温度,输出的热电动势增速也逐渐变缓,最终稳定在100℃左右。而传统热电偶丝的响应速度略慢于T型柔性薄膜热电偶,这是由于传统热电偶丝热连接点近似为单个或多个一维结构,热连接点的贴合程度低于热电结为二维结构的柔性薄膜热电偶。因此,柔性薄膜热电偶更适合瞬变温度的测量,能够更好地反应环境温度的瞬间变化。

2应用实例

2.1测试方法

用恒温金属浴逐渐取代了传统水浴锅加热,用于酶制剂反应、血清灭活试验、胆固醇检测等多个领域,因此,对其进行温度校准尤为必要。恒温金属浴参照技术依据JJF1101--2019《环境试验设备温度、湿度参数校准规范》进行温度偏差、温度波动度、温度均匀度校准。所用标准器为T型柔性薄膜热电偶、温度数据记录仪。

测试开始前,检查温度数据记录仪工作是否正常,通电预热30min。将T型柔性薄膜热电偶贴合于被测恒温金属浴的测试孔内,当恒温金属浴测试孔数量小于等于4x4时,宜在中心测试孔位置安置柔性薄膜热电偶;当恒温金属浴单边测试孔数量大于452个时,则需要在该侧两端测试孔各增加安置一个柔性薄膜热电偶;当恒温金属浴两边测试孔数量均大于452个时,则需要在四端测试孔均增加安置一个柔性薄膜热电偶。将T型柔性薄膜热电偶与温度数据记录仪通过补偿导线连接,并固定。

设置数据采样间隔(每2次采样的时间间隔),待被测恒温金属浴达到设定温度30min后,开启数据采样,记录各T型柔性薄膜热电偶温度数据,数据每2min采集--次,共采集16次。

记录完成后,关闭数据采样,将数据导人至本地存储器或者外接USB存储器

测试完毕后,先关闭数据采集器电源,然后关闭被测设备电源,待被测恒温金属浴恢复至室温后,拆去T型柔性薄膜热电偶。

2.2测试数据与分析

恒温金属浴150℃校准测试,被测恒温金属浴为3x5孔,依据测试方法,布设61个测温点,自上而下分别为A、0、B,如图4所示,待恒温金属浴升温至设定温度150℃后,稳定30min,开始每2min记录--次数据,记录16次(30min),数据如表1所示。

2.3测试结果

根据JJF1101--2019计算得出该恒温金属浴的各测试点平均温度值、上偏差、下偏差、均匀度、波动度,如表2所示

测试结果显示,T型柔性薄膜热电偶能够适应恒温金属浴的温度校准,由于T型柔性薄膜热电偶的响应速度优于传统热电偶,其更适合于瞬变温度的测量,恒温金属浴的升温速率较传统水浴锅更快,T型柔性热电偶薄膜能够更好地跟踪恒温金属浴的升温,对其升温温度测量更为准确。而对于恒温金属浴恒温过程中的温度校准,T型柔性热电偶的高响应速度,能够更好地捕捉恒温金属浴的细微温度变化,得出的温度波动度更为正确。同时,T型柔性薄膜热电偶能够更好地贴合于恒温金属浴测试孔内,测量精度高。

3.结语

对比T型柔性薄膜热电偶与传统热电偶的响应速度动态性能,结果表明,T型柔性薄膜热电偶具有更快的响应速度。相较于传统热电偶的热接点为单个或多个一维结构,T型柔性薄膜热电偶采用二维结构,具有更高的稳定性和灵敏度,更能适应瞬变温度的测量。使用T型柔性薄膜热电偶对恒温金属浴温度校准,该类热电偶能够更好地贴合于恒温金属浴测试孔中,测量精度更高。