基于K型热电偶的多路温控系统的研究

发布时间:2025-09-08

浏览次数:

[摘要]对多种高温测量与控制系统进行了比较研究,设计了一种基于

K型热电偶的多路温度采集与控制系统。该系统由以S3C2440ARM9芯片为核心的上位机和以C8051F020单片机为核心的下位机构成。上位机用于人机界面交互并通过Modbus串行通信协议控制下位机工作。下位机根据上位机发送的指令执行相应的温度采集动作并根据上位机发送的预设温度曲线参数设置相应的PID参数控制发热模块加热。实验结果表明该系统测温范围大测温精度高系统稳定性好能很好的满足各种工业温控需要。

1引言

在电子装配、冶金、机械制造、化工等工业领域高温(如1000℃)测量是一个经常性的课题温度是工业生产中主要的工艺参数之一。温度测控系统的质量经常成为解决问题的关键因素。温度测量方式一般分为接触式和非接触式两类。非接触式测温通过热辐射原理测量温度受物体的发射率、测量距离烟尘和水气等外界因素的影响其测量误差较大。接触式测温系统相对比较简单.运行相对可靠.且测量精度较高。在高温测量领域接触式测量比较常用的测温元件有基于力学原理的玻璃液体温度计、

双金属温度计、

压力式温度计和基于电学原理的热电阻和热电偶等'2。比较而言采用热电阻和热电偶的温控系统测控电路简单测温范围大能长时间的自动运行。采用廉价的

K型(镍铬镍硅)热电偶的温控系统相比采用其它型号热电偶或热电阻的温控系统而言成本更低适用范围更广。设计-套带有友好的人机界面的、温控效果好、价格便宜.方便携带、具有很好的移植性的温控系统很有必要。选用K型热电偶比较了温度转换芯片MAX6675和AD595的测温效果,设计了一套带LCD驱动显示的温控系统,实验证明系统在32位的实时嵌入式窗口操作系统windowsCE5.0下能高效稳定的运行。

2系统设计

2.1k型热电偶测温的原理

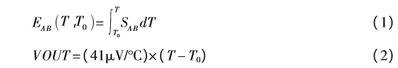

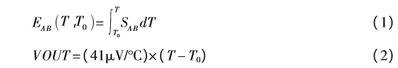

两种不同的导体组成的闭合回路就构成了热电偶,两种不同材质导体接触时会产生接触电动势同一导体当其两端温度不同时会产生温差电动势两者珈即为电偶回路总热电动势"。电偶回路总热电动势EAB(T,Tr)可用式(1)表示。

式中T,To-热端和冷端温度SAB---赛贝克系数其大小取决于热电极材料的相对特性。

对K型热电偶当温度变化1℃时电压变化为41μV。因

此K型热电偶的电压-温度对应关系如式(2)所示。由公式可知,T。确定时能测得EAB(T,T0)则可求得T。通常将工作端置于被测温度场中,自由端通过补偿导线连入测控电路。为了简化测量电路选用集成了测量T0温度功能的温度转换芯片即集成了热电偶的冷端补偿电路的温度转换芯片。

2.2系统构成

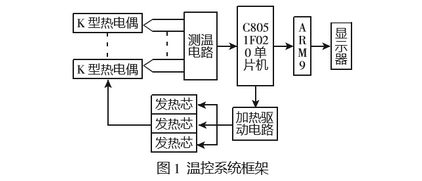

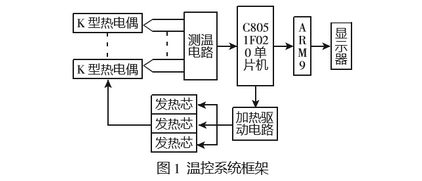

设计的系统上位机采用的是一款基于ARM920T内核的32位RISC嵌入式微处理器S3C2440,该处理器主要面向手持式设

备以及高性价比、低功耗方面的应用。人机界面采用带触摸屏的8英寸LCD。下位机的核心采用的是集成混合信号系统级MCU芯片C8051F020。该单片机运行速度高(可达25MIPS)具有68个数字I0引脚片内集成有ADC硬件支持PWM功能和两路串口。温控系统采用闭环控制。整个系统结构如图1所示。

8路K型热电偶放置于测温点,K型热电偶产生的电压信号传递给测温电路进行处理。测温电路中的温度转换芯片将温度值(对基于Max6675测温方案)或放大后的电压值(对基于AD595的测温方案)传递给单片机进行处理单片机在PID算法的控制下发出PWM信号控制固态继电器进而驱动发热芯加热。S3C2440通过串行Modbus协议发送相应的测温、加热指令给单片机定时读回各测温点的温度值并图形化显示于LCD上。

3温控电路的设计与比较

3.1模拟多路开关的选择

如果每一路测温电路都采用各自的输入回路,独立的温度转换芯片、采放大滤波电路,不仅会使系统体积庞大急剧增加成本而且由于模拟器件阻容元件参数都具有一定的离散性这使得系统的校准具有很大困难。因此系统并不是将K型热电偶的冷端直接连接到温度转换芯片的输入端。而是先将K型热电偶的冷端连接到一模拟多路选择开关然后将模拟多路开关的公共输出端和接地端连接到温度转换芯片的输入端。由于K型热电偶的赛贝克系数只有41μ/℃为了保证测量精度模拟多路开关的的选择非常关键。对本系统而言主要需要考虑如下几个指标通道数N漏电流Is导通电阻Ron。由多路开关所引起的电压误差Ud由公式(3)决定根据系统精度的需要选择了-款某公司生产的8通道的低泄漏(0.01nA)低导通电阻(4.50)的模拟多路开关Max47818。Ud≈NxIsxRon(3)

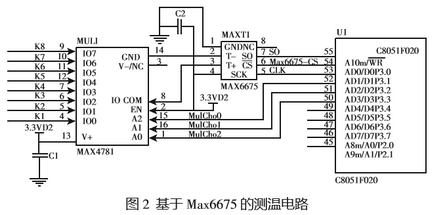

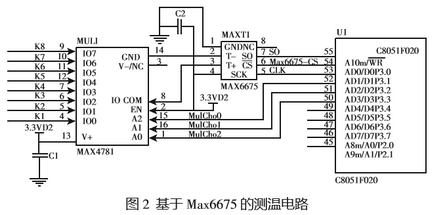

3.2基于Max6675测温电路设计

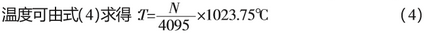

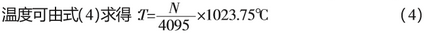

目前比较常用的两种K型热电偶的测温芯片是Max6675和AD595。Max6675价格比较便宜带有冷端温度补偿线性校正、热电偶断线检测等功能。芯片手册注明其测温范围为(0~1023.75)C温度分辨能力为0.125℃在(0~700)℃范围内温度测试误差不大于8LSB.冷端补偿范围为(-20~+85)℃工作电压(+3.0-+5.5)VH。其能将K型热电偶上的电压信号直接转换成12位的温度量并通过SPI总线输出。当输出的12位数据都为0时表示温度为0℃当输出全为1时表示温度为(+1023.75)℃。

式中N--MAX6675输出的读数。

基于MAX6675温度转换芯片的测温原理图如图2所示。

C8051F020集成了标准SPI总线接口,同时也可以通过普通I0口模拟SPI总线时序,与MAX6675进行通信。C8051F020的P3.2.P33、P3.4用于选择模拟多路开关接通的通道。为测试该测温电路的质量需要进行标定。标定的原理是采用一块标定用温度表,该表能线性的输出某一温度下K型热电偶回路对应所产生的电压值该电压通过补偿导线输入到一个温度采集通道C8051F020通过串口将温度值输出。比较标定表设定的温度值和C8051F020输出的温度值就可对测温电路进行标定。实验结果表明该测温电路的温度偏差较大达8℃数据跳动为(±1)℃。经分析这主要是因为MAX6675芯片上存在缺陷所造成的其将芯片的温度当做K型热电偶冷端的温度而芯片体积比较小由于电路板发热、芯片自身发热使得芯片的温度比K型热电偶冷端的实际温度要高由此引入较大的误差。进-步实验发现当为 MAX6675芯片增散热片实行风冷时其测量结果有所改善但温度偏差依旧达5℃。因此基于MAX6675温度转换芯片的测温电路其测量精度比较低只能用于一些测量温度比较高但精度要求不是很严格的场合。

3.3基于AD595的测温电路

AD595是某公司生产的一款热电偶放大器,它集成了运算放大和热电偶冷端补偿功能。为了减少因芯片自身发热引|起的测量误差AD595采用了低能耗设计,一个无负载的AD595的总工作电流是160μA,带负载工作时也只会参数额外的5mA的电流同时AD595使用了低热阻抗的封装。AD595能够用一个单端电压供电对供电电压要求并不严格。如果用负电压则可以测量0C以下的温度。AD595通过激光微调来与K型热电偶特性相匹配计算了冷端温度并经过校正放大后将热电偶的电压直接转换为产生-个10mVPC的输出。K型热电偶的赛贝克系数为41μV/°C,因此AD595的放大倍数为247.3(10mVPC除以41μV/C)。为了保证在259C时的输出电压为250mV,热电偶的输入电压经过了校正校正系数为11μV。热电偶的输入电压VK与AD595的输出电压Vout如式(5)所示为Vout(VA+11μV)x247.3(5)

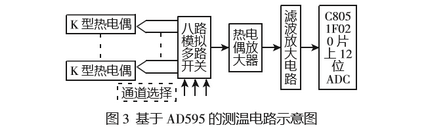

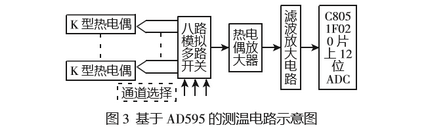

由K型热电偶的特性可知K型热电偶的输出电压并不完全正比于冷热端温度差但在一个小的温度变化范围内(比如10C或209C可根据K型热电偶的温度电压特性曲线分段选取)仍然可以线性化处理。这样当获得AD595的输出电压Vout后按公式(5)求出热电偶的输入电压VK然后线性插值就可求得K型热电偶的测试端温度值。C8051F020内部含有片内12位SARADC(ADC0),-个9通道输入多路选择开关和可编程增益放大器。该ADC工作在100ksps的最大采样速率时可提供真正的12位精度INL为(+1)LSB。基于AD595的测温电路示意图如图3所示。

8路k型热电偶的输出端分别接到两片MAX4781多路开关的输入引脚_上。多路开关的输出脚连接到AD595的输入弓脚。AD595采用+12V单路供电经过AD595处理后的信号从AD595的第9脚输出。AD595的输出的电压经过两级运算放大器滤波放大(放大系数为13)处理后输出到单片机C8051F020第18脚AIN0.0,即C8051F020内部12ADC的输入弓|脚。单片机将采集到的电压数据进行滤波处理后插值求得温度值。由于温度量是一个缓慢变化量,因此在数据采集的时候可以一次采集10组数据然后经过将最大值与最小值的平均值作为某时刻该路K电偶的测温结果实验验证该测温电路的测温精度能达到±1℃能满足系统的测温需要。

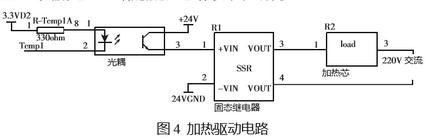

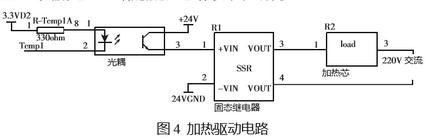

3.4加热模块设计

温控系统的控制对象为两个红外加热器和一个电阻丝加热器。可以通过PWM方式调节加热模块的输出功率。为减小外界对温控系统的干扰,采用光耦将驱动电路和单片机的输出口隔离。单片机输出的PWM信号经过一-级光耦隔离输出到固态继电器。固态继电器的输入控制端工作电压为24V输出端工作为220V交流电。一路的加热电路如图4所示。

光耦的第二个弓|脚连接到单片机的P3.4脚。加热模块与基于AD595的加热模块构成一个闭环控制系统,系统采用PID算法进行控制调节。

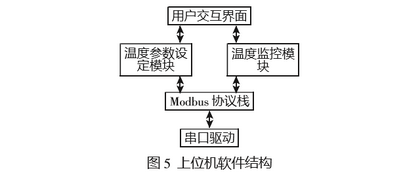

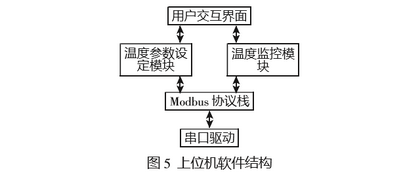

4软件设计

系统中,下位机与下位机采用标准RS232串行接口连接为保证通信质量采用了工业领域最流行的网络应用协议Modbus。S3C2440与C8051F020都集成有标准的串口,这使得上位机与下位机通信比较简单。.上位机软件的开发环境是windowsce5.0,开发工具是eMebeddedVisualC++。上位机软件主要需要实现加热温度曲线的设置与管理温度参数的发送温度状态的监控。要实现与下位机的通信,上位机还需要实现Modbus主站协议。整个上位机软件结果如图5所示。

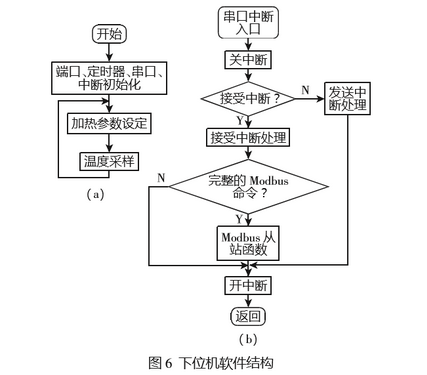

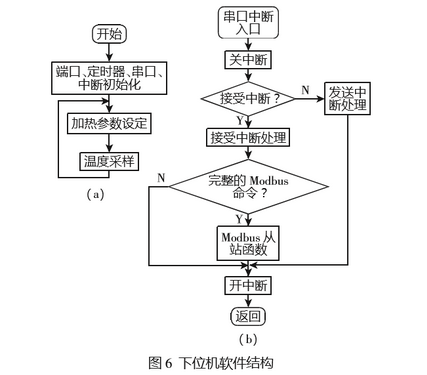

在人机交互界面中用户设定相应的温度曲线参数或直接调用系统中已经储存的温度曲线参数然后操作相应的加热温度采用、温度显示按钮。根据用户发出的命令相应的温度参数设定或温度监控模块会调用Modbus协议栈函数Modbus协议栈函数然后通过调用底层的串C驱动把Modbus命令通过RS232串口发送出去并接受下位机的相应的应答。Modbus处理完下位机的应答信号然后返回给温度参数设定或温度监控模块处理并最终显示在用户界面上。下位机需要实现Modbus从站协议与上位机通信。由于C8051F020单片机片上串口功能定时器功能都很完备这使得下位机软件开发得以简化。下位机的主流程图和串口中断流程如图6所示。

另需一个定时中断里面进行根据设定的参数和采得的温度值进行PID调节,根据PID算法的结果去调节相应的加热通道的PWM波形,从而实现加热系统的闭环控制。

5结论

比较了两种测温电路的性能,分析测温误差产生的主要原因,并给出了一种AD595测温电路数据处理的方法,最后将AD595的测温电路应用于温度控制系统中。最后实现的单片机加ARM的温控系统温度控制精度达(±1)℃能实时的将温度值显示于LCD.上,并能存储于flash文件中。充分的利用了WindowsCE操作系统的实时性强、可靠性高和图形设备接[功能强大的特点实现的采集控制界面方便用户操作。系统成本比较低方便携带系统具有很强的移植性能很方便的移植满足于不同的工业生产需要。